NextChem e la società americana LanzaTech, specializzata nel recupero del carbonio, hanno siglato un accordo per la licenza della linea di processo “Waste to Ethanol” grazie al riciclo chimico

NextChem implementa così il proprio portafoglio tecnologico nell’area della circular economy e in particolare del riciclo chimico, aggiungendo alle piattaforme tecnologiche per la produzione di idrogeno circolare e metanolo circolare da rifiuti plastici e secchi, (attualmente in fase di progettazione ingegneristica), anche la produzione di etanolo circolare.

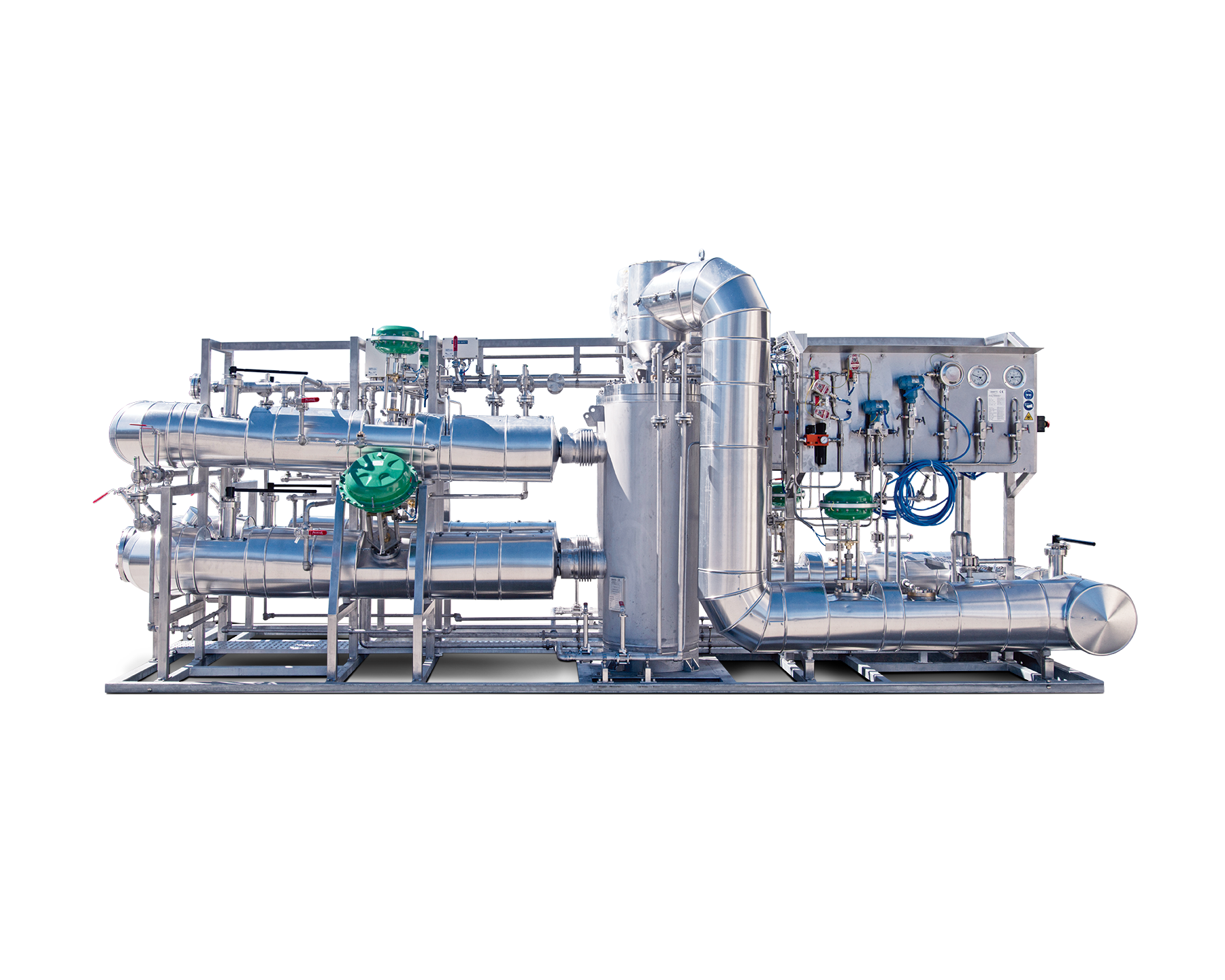

Il processo base del riciclo chimico è quello della conversione chimica dell’idrogeno e del carbonio contenuti in plasmix e CSS, conversione da cui si ottiene un gas circolare che può essere utilizzato come base per produrre diversi prodotti chimici. Con la tecnologia biologica LanzaTech di “syngas fermentation”, l’etanolo è prodotto dai batteri trasformando il gas circolare a bassa temperatura e bassa pressione, migliorando l’intera sostenibilità del processo.

Questo è un esempio di bioeconomia in azione, al servizio dell’economia circolare e della decarbonizzazione. NextChem licenzierà in esclusiva questa tecnologia per l’Italia e con accordi mirati per i mercati esteri.

L’etanolo circolare derivante da questo processo può essere miscelato con le benzine, sostituendo componenti fossili, con un carbon footprint inferiore.

Quando prodotto da rifiuti secchi contenenti frazioni non fossili (per esempio il legno), il 40% dell’etanolo circolare può essere considerato come ‘advanced’ secondo la Direttiva Europea sulle Energie Rinnovabili.

L’etanolo, che in Italia viene totalmente importato, è anche un intermedio importante per una serie di componenti chimici, quali l’etil-acetato – un solvente pregiato per le vernici auto di cui l’Europa è forte importatore – e l’alcol utilizzato come disinfettante. Essendo derivanti dal riciclo, questi prodotti chimici promuovono modelli circolari di consumo.

Quella di NextChem è un’integrazione tecnologica innovativa tra le più rilevanti degli ultimi anni nel settore dei rifiuti e più in generale nel campo dell’economia circolare, in quanto consente di produrre prodotti come l’idrogeno, il metanolo, l’etanolo, che sono “building block” della chimica, partendo non da fonti fossili ma da frazioni di rifiuti che attualmente non sono riciclabili, consentendo dunque un doppio vantaggio ambientale, sia in termini di abbattimento di emissioni climalteranti, sia in termini di aumento della quota di riciclo.

“Stiamo ampliando il nostro portafoglio tecnologico in ottica strategica: il nostro modello di distretto circolare e la nostra piattaforma tecnologica waste to chemicals sono la risposta sia ad un problema di dipendenza dall’estero per molti prodotti base dell’industria chimica, sia al problema del recupero di frazioni di rifiuti ad oggi non riciclabili, sia al problema della decarbonizzazione“, dichiara Pierroberto Folgiero, Ceo di NextChem e di Maire Tecnimont.

“NextChem – aggiunge – ha l’obiettivo di fornire al mercato le soluzioni tecnologiche per sostituire completamente la chimica tradizionale a base fossile con la biochimica e la chimica dei rifiuti. Vogliamo ricostruire la chimica del carbone, senza il carbone: un obiettivo ambiziosissimo, ad oggi concretamente possibile”.

“Dobbiamo accelerare la transizione verso una bioeconomia circolare inclusiva e in armonia con la natura”, commenta Jennifer Holmgren, Ceo di LanzaTech.

“Dobbiamo capire che lo spreco è una scelta. Tutto può e deve essere riutilizzato, così come accade in natura. L’Economia Circolare è fatta per durare e il modello di distretto circolare di NextChem è un grande esempio di come possiamo costruire un sistema economico resiliente recuperando e riutilizzando quanto più carbonio possibile”, conclude.