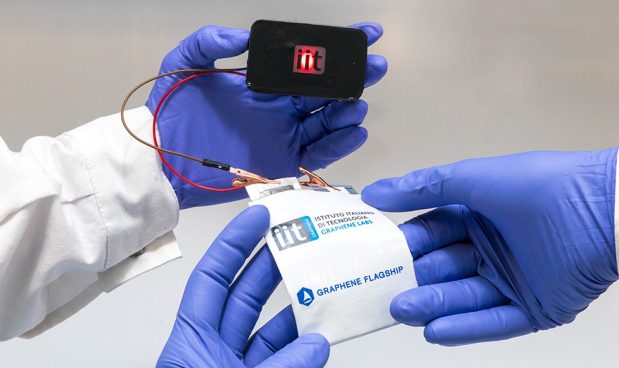

Il grafene è un materiale iper-innovativo, che viene unito con il ben più diffuso zolfo, per sostituire le terre rare nelle batterie agli ioni di litio

Ecco la sfida recente Directa Plus, la società comasca quotata dal 2016 all’Aim di Londra e fondata e diretta da Giulio Cesareo che sta sperimentando questa strada con l’americana NexTech: l’obiettivo è sviluppare le batterie al litio-zolfo, che, con il grafene, diventerebbero più efficienti e di maggior durata rispetto a quelle a ioni di litio. In più si aggirerebbe la strozzatura delle terre rare, costose e difficili da trovare.

Batterie più potenti e durature

«Siamo in una fase avanzata di sperimentazione con NexTech, un’azienda del Nevada. Ora installeranno qui accanto a noi un impianto pilota di queste batterie», annuncia Cesareo. «Hanno scoperto che il nostro grafene, essendo fatto senza chimica, secondo loro è il migliore al mondo come conduttore. L’obiettivo è fare una batteria che costa il 50% in meno rispetto agli ioni di litio, e con una energia specifica da 3 a 5 volte, che significa che un’auto farebbe quasi mille chilometri. Poi c’è la sicurezza: se la batteria agli ioni di litio prende fuoco non la spegni più questa invece non prende fuoco».

L’accordo con Norda

Di venerdì 5 è invece l’accordo con Norda per la produzione delle suole nelle scarpe da trekking, nelle quali sarà inserita la membrana di grafene di Directa Plus per uniformare la temperatura del piede con uno spessore minimo.

«Il grafene comincia ad essere richiesto dalle grandi catene della supply chain», spiega Cesareo, e anche per questo motivo i conti sono in crescita.

Il semestre si è chiuso con «il miglior risultato della storia»: +41% i ricavi a 4,56 milioni di euro e ebitda vicino al pareggio (0,44 milioni di rosso, -70%).

La spugna anti-petrolio e i filtri anti-Covid

Per il 70% circa i ricavi arrivano dall’uso ambientale nella raccolta del petrolio sversato. Directa ha creato nello stabilimento di Lomazzo una specie di spugna di grafene riutilizzabile («Grafysorber») con cui in Romania ha recuperato oltre 6,5 mila tonnellate di petrolio, reimmesso in raffineria.

Il resto arriva dal tessile e dai filtri antibatterici e antivirali a partire dalle mascherine anti-Covid al grafene «che non solo bloccano il virus ma ne uccidono il 90% come testato dall’Università Cattolica e dalla Sapienza»— dice Cesareo — e dall’uso del grafene come coadiuvante degli asfalti, per aumentarne tenuta e durata. E tra gli studi ce n’è un altro nell’elettronica consumer. Il break even è alle porte: dovrebbe essere raggiunto nel 2022.

L’azionista statunitense

Primo azionista è diventato il miliardario (di origine cinese/sudafricana), Patrick Soon-Shiong, già inventore del farmaco anticancro Abraxaneha e investitore in biotech.

Sull’Aim da inizio anno è cresciuta di oltre il 60% a 83 milioni di sterline guadagnando più dei suoi diretti concorrenti quotati. «Il nostro socio americano è interessantissimo a quello che facciamo», continua Cesareo.

«Lavoriamo tanto con l’estero ma mi piacerebbe relazioni solide e significative con le aziende di Stato, come Leonardo o Eni e avviare con loro dei joint-lab. Le tecnologie ci sono, ora vanno messe assieme.

Se lo facciamo solo con gli stranieri, alla lunga correremo il rischio di spostare valore e innovazione sostenibile fuori dall’Italia».