La quarta rivoluzione industriale è caratterizzata dall’avvento dell’ecosistema digitale: i concetti di Internet of Things (IoT) e Internet of Services (IoS) nella produzione e “nell’inventory management”

Tutto

ciò permette alle fabbriche di diventare “intelligenti”, con sistemi di

produzione integrati verticalmente e orizzontalmente.

Il

driver principale è la tecnologia, poiché Industria 4.0 è un termine collettivo

per indicare proprio le tecnologie e i concetti di organizzazione della catena

del valore.

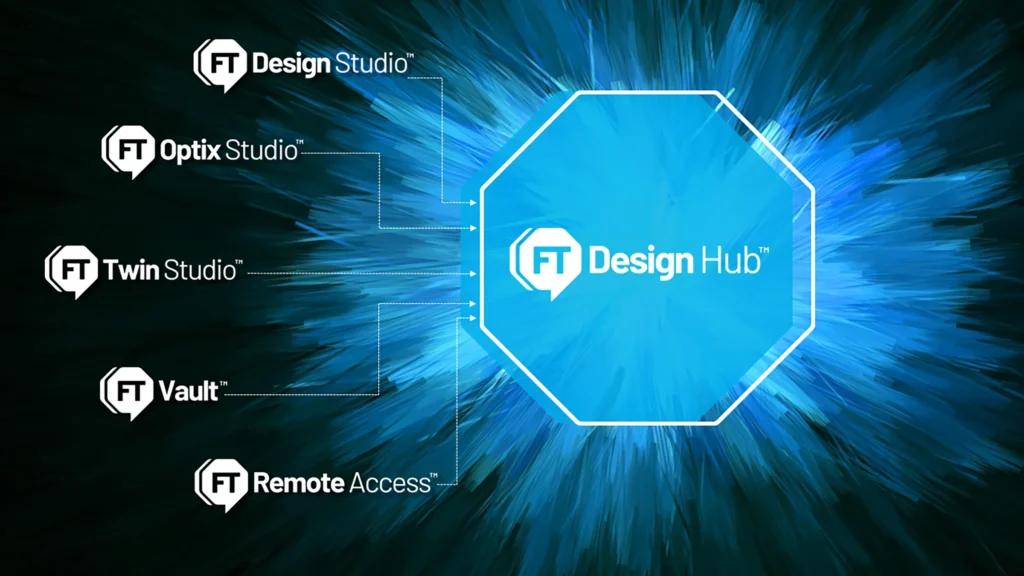

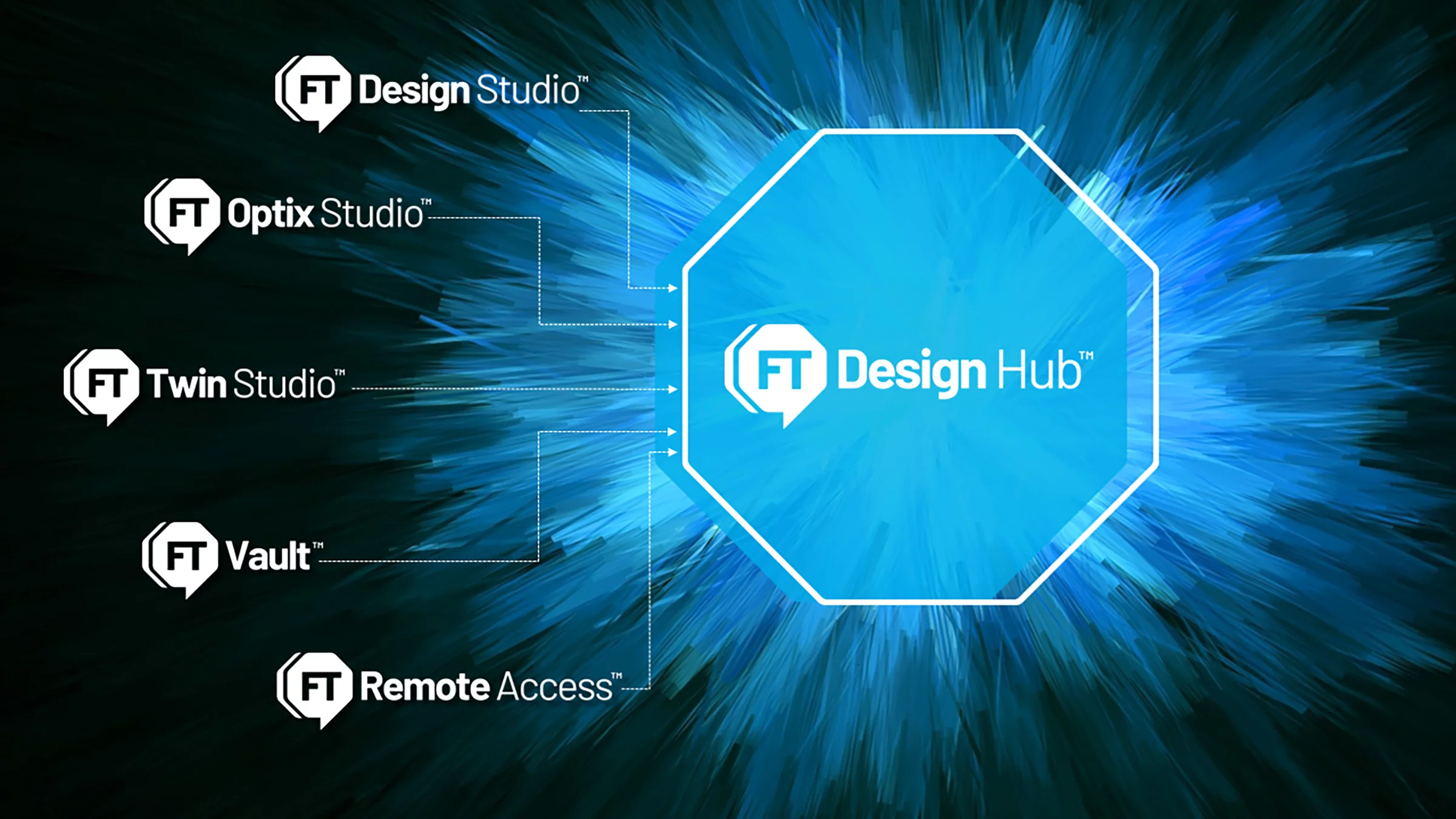

L’ecosistema digitale e le piattaforme

di produzione connesse e integrate svolgono un ruolo importante nell’affrontare

le pressioni competitive e nello sviluppo di nuove

applicazioni e servizi. In questo articolo analizziamo che cosa significa

integrare un ecosistema digitale in impresa e qual è il ruolo dell’Internet of

Things e dei “dati” di cui sentiamo sempre più parlare.

Ecosistema digitale: dal monitoraggio remoto

al condition monitoring

Nelle prime fasi della

digitalizzazione del settore industriale si parlava principalmente di

sistemi di monitoraggio remoto delle macchine

(RMMS): tipicamente prodotti software che, abbinati agli strumenti,

consentivano di monitorare le attrezzature e i dispositivi in impianto.

L’avvento dell’Internet of Things nel

settore industriale ha spinto l’adozione della raccolta di informazioni basata

su sensori, per affrontare i problemi legati

principalmente ai tempi di fermo macchina e ai ritardi nella produzione. In

questo modo, il monitoraggio della macchina si evolve verso il monitoraggio

delle condizioni (condition monitoring), che è la pratica di monitorare i

dispositivi, solitamente con sensori esterni, al fine di raccogliere i dati

necessari per la diagnosi sullo stato di salute. Per raggiungere questo

obiettivo, vengono utilizzati sistemi di acquisizione dati per monitorare tutti

i tipi di apparecchiature e dispositivi industriali.

Oggi, oltre al monitoraggio delle

condizioni, si stanno sviluppando altri tipi di servizi per rispondere a

necessità come la manutenzione preventiva, la misurazione dell’autonomia e

dell’operatività dei sistemi, il monitoraggio dell’energia o delle prestazioni

dell’impianto; di conseguenza, i responsabili dei processi hanno

necessità di una maggior digitalizzazione per ricevere e interpretare tutti i

dati necessari.

Ecosistema digitale: il ruolo dell’Internet of Things

La digitalizzazione della produzione

collega, tramite il cosiddetto internet delle cose (IoT) persone, dispositivi

di processo, macchinari e impianti. Come abbiamo già accennato, un

ecosistema digitale consente una maggior disponibilità di dati legati alla

produzione: la loro raccolta, archiviazione ed elaborazione fa sì che essi

descrivano con precisione il contesto in cui il prodotto viene fabbricato, il

processo di fabbricazione, lo stato di salute degli asset di produzione e

l’intera rete del valore. L’ecosistema digitale svolge quindi un ruolo cruciale

nel consentire una miglior visione dello scenario, finalizzata

all’ottimizzazione della produzione da diverse prospettive quali efficienza,

disponibilità, qualità del prodotto finale, prestazioni degli asset e così via.

È chiaro, quindi, come l’Internet of

Things industriale influenzi ampie porzioni del processo di produzione, e in

modo significativo.

La spinta verso un ecosistema produttivo

digitale include però la necessità di modelli condivisi, accordi su interfacce e protocolli di comunicazione industriale, e interoperabilità dei dati.

Sensori di numerose tipologie sono già

ampiamente utilizzati nell’ambiente di produzione, ma mentre il loro uso

diventerà più diffuso, la capacità di connettere e trasmettere dati più

velocemente e con una migliore integrità sarà il vero fattore abilitante

dell’IIoT.

Ecosistema digitale: il ruolo dei dati e della loro

trasmissione

I dati alimentano l’Industria 4.0 e gli

ecosistemi digitali. L’analisi dei dati è il prerequisito base per

l’implementazione delle applicazioni digitali in impresa.

Man mano

che gli ecosistemi digitali si espandono, aumenta anche l’importanza di

stabilire forti livelli di sicurezza, supportati da processi

trasparenti e integrità dell’origine dei dati. Sistemi di gestione dati che

garantiscano la loro integrità possono aiutare le aziende a evitare violazioni

e a gestire meglio le interruzioni delle operazioni: questa è la prima

preoccupazione legata alla sicurezza dei dati, secondo una ricerca di pwc.

I protocolli e i framework di

connettività consentono ai responsabili d’impianto di raccogliere e trasferire

dati in modo più rapido e accurato, dai sensori fino al cloud, per

l’aggregazione e l’analisi. Gli esempi includono:

- il protocollo IO-Link, introdotto dai

fornitori di sensori;

- il protocollo OPC UA, che supporta una

maggiore interoperabilità e una trasmissione più sicura delle informazioni al

cloud.

Ecosistema digitale in impresa: i driver dell’adozione

Di seguito sono riportati i fattori

chiave per rendere gli ecosistemi digitali in impresa una realtà sempre più

presente e strategica.

1. Connettività e tecnologia

I settori industriali possono generare

enormi quantità di dati. La tecnologia per la loro acquisizione e analisi apre

a nuove opportunità di ottimizzazione e monetizzazione.

2. Standardizzazione e sicurezza

L’industria ha bisogno di standard

comuni per consentire a prodotti, macchine e apparecchiature intelligenti di

diversi produttori di interagire senza problemi. Con l’uso industriale del

cloud, la sicurezza rimane la principale preoccupazione da superare.

3. Produzione e competitività

L’adozione dell’internet delle cose a

livello industriale può accelerare i tassi di produttività in fabbrica, riducendo

i tempi di inattività non pianificati e aumentando la disponibilità degli

impianti.

In conclusione, l’adozione

dell’IoT industriale e degli ecosistemi digitali in impresa ha subito

un’accelerazione con l’ingresso delle nuove tecnologie e lo sprint a

cui l’emergenza sanitaria ha costretto l’intero settore produttivo.

Secondo

un report di IHS Markit, entro il 2030 i

dispositivi IoT installati supereranno i 125 miliardi. Gli ecosistemi digitali

saranno sempre più fondamentali per l’interpretazione dei dati e un miglior

sviluppo degli impianti industriali, nonché delle performance e della

competitività aziendale.