L’industria chimica deve affrontare un passaggio generazionale della forza lavoro. Operatori e ingegneri esperti stanno per andare in pensione, e la necessità di trasferire la propria esperienza alle nuove generazioni è sempre più urgente

Gli Universal Studios in Giappone hanno aperto di recente il primo parco a tema Super Nintendo World: ora è possibile entrare nel Regno dei Funghi e vivere il mondo di Mario in prima persona. Ma questa non è di certo la prima esperienza di Mario in tre dimensioni. Il primo Mario in 3D risale al lontano 1996. Mario in 3D è ormai cresciuto abbastanza per smettere di giocare, e trovare forse un lavoro in uno stabilimento chimico.

Ma cosa avrebbe trovato il nostro eroe nel suo primo giorno di formazione? La sequenza di qualificazione dell’operatore lo avrebbe stimolato? Nella vita reale, gli operatori odierni sono cresciuti in ambienti 3D in cui possono interagire, esplorare, commettere errori e poi riprovare. E si aspettano un’esperienza simile in un corso di formazione industriale.

L’industria chimica deve affrontare un passaggio generazionale della forza lavoro. Operatori ed ingegneri esperti stanno per andare in pensione, e la necessità di trasferire la propria esperienza alle nuove generazioni è sempre più urgente. Tuttavia, molte aziende chimiche si affidano a metodi di formazione che non coinvolgono per niente la nuova generazione.

AVEVA sviluppa software industriali che ispirano le persone a creare un futuro sostenibile. Nel mondo della formazione degli operatori, ciò significa incoraggiare le aziende del settore industria chimica a utilizzare una modalità di apprendimento coinvolgente ed esperienziale.

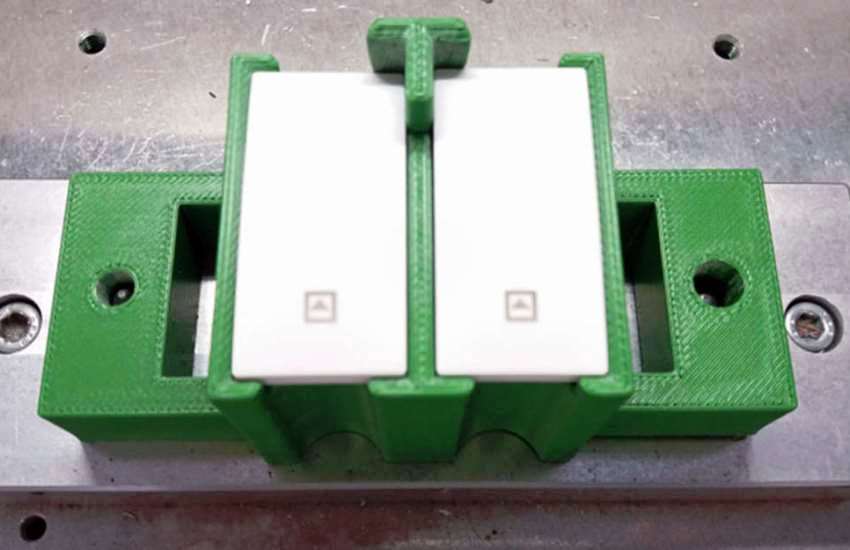

AVEVA™ XR for Training sfrutta l’investimento del Digital Twin di un’azienda, per immergere i tirocinanti in un ambiente 3D coinvolgente, che riflette lo stabilimento reale in tutto e per tutto. Con una connessione diretta a un Operator Training Simulator AVEVA ™, l’ambiente di formazione può persino imitare il comportamento dinamico del processo di un impianto chimico.

E poiché operare in sicurezza non è un gioco, AVEVA™ Unified Learning fornisce un servizio unico ed integrato per accompagnare gli operatori attraverso l’intero ciclo di apprendimento – Learn, Practice, Assess, and Reinforce – monitorando l’impatto sull’efficienza operativa.

Proprio come il mondo 3D di Mario, molte di queste tecnologie esistono da un po’ di tempo. L’elemento innovativo è AVEVA ™ Connect, ossia la piattaforma cloud. Il software AVEVA nel cloud favorisce la resilienza aziendale per i nostri clienti; consentendo loro di ridurre i costi e scalare processi facilmente, rispondendo a condizioni economiche dinamiche e garantendo una crescita sostenibile.

Per una dimostrazione di come le soluzioni AVEVA possono essere applicate, guarda il nostro webinar in cui BASF illustra la sua strategia per la formazione di nuovi operatori, nonché l’uso appropriato e i vantaggi della formazione esperienziale, inclusi simulatori e realtà virtuale. {Link https://sw.aveva.com/it-it/train-operators-for-a-sustainable-chemicals-industry}

James Wade – Portfolio Marketing Manager

James si è laureato alla Carnegie Mellon University in Mechanical Engineering and Engineering and Public Policy, e ha successivamente conseguito un MBA presso la New York University. Dopo aver ricoperto diversi ruoli in aziende tecniche, lavora ora ad AVEVA come Portfolio Marketing Manager per Operator Training Simulator.