Regione Lombardia finanzia infrastrutture e laboratori innovativi per i progetti di produzione di biomateriali delle due Università di Pavia e Bergamo per 3,4 milioni di euro

Ci sono energia sostenibile e salute al centro dell’intesa tra Regione Lombardia e l’Università degli Studi di Pavia, per rendere l’ateneo da un lato un centro Europeo di eccellenza su nanomateriali e biomateriali, dall’altro per avviare approcci innovativi allo studio del cancro e del cervello.

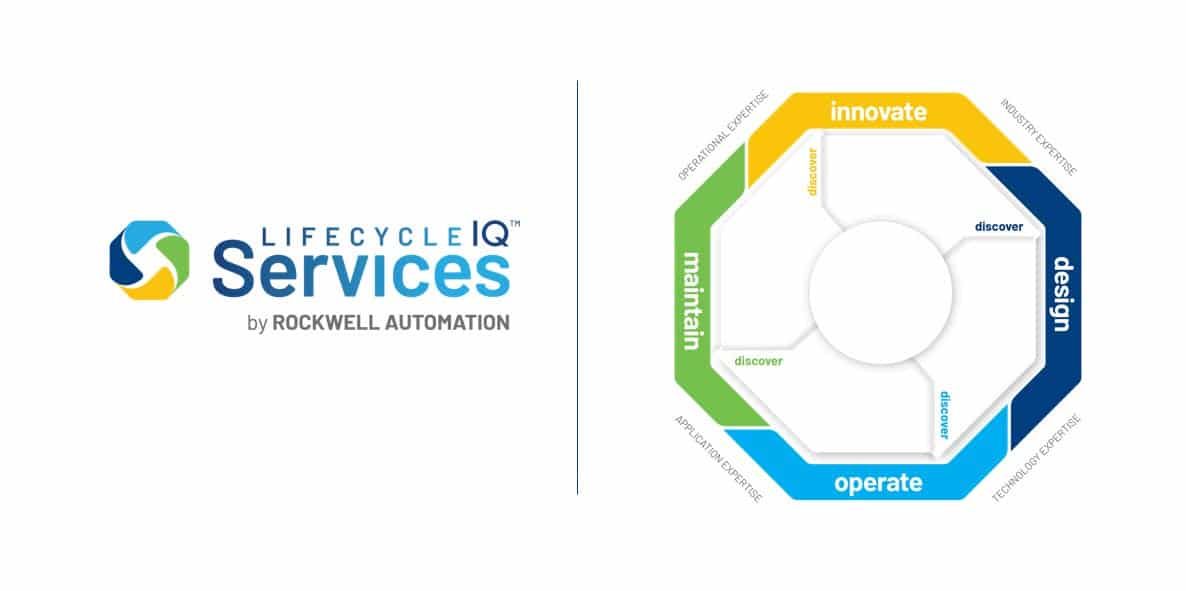

Robotica e benessere dei lavoratori nell’Industria 4.0 sono protagoniste di un’analoga intesa tra Palazzo Lombardia e l’Università degli Studi di Bergamo.

Si tratta di due iniziative approvate dalla Giunta regionale su proposta dell’Assessore a Istruzione, Università, Ricerca, Innovazione, Semplificazione Fabrizio Sala nell’ambito degli ‘Accordi di collaborazione per la ricerca, l’innovazione e il trasferimento tecnologico’, sottoscritti da Palazzo Lombardia con 8 università pubbliche lombarde.

“Le nostre Università – ha detto l’assessore Sala – rappresentano centri importanti per favorire le ricadute che ricerca e innovazione possono avere sul tessuto produttivo lombardo, sulla ripresa economica post pandemia ma anche sulla qualità della vita dei cittadini”.

Università di Pavia: un progetto di respiro europeo

L’Accordo con l’Università degli Studi di Pavia consiste in un progetto articolato in due direzioni principali, finanziato con quasi 1,7 milioni dai Regione e la conclusione è prevista per giugno 2023.

La prima linea di azione permetterà all’ateneo e al suo Centro Grandi Strumenti di posizionarsi tra i primi cinque istituti italiani di nanoscienza e tecnologia e inoltre di diventare un vero e proprio centro Europeo specializzato su bio-nanomateriali sostenibili.

Nel dettaglio, la prima parte del progetto ‘Bio/nano-tech @UniPV per Energia Sostenibile e Salute’ prevede lo sviluppo di una piattaforma di eccellenza per la caratterizzazione di materiali sintetici e biologici, materiali nano-strutturati e compositi.

L’Accordo consentirà anche all’ateneodi sviluppare due microscopi unici in Europa (per l’elevata risoluzione ottica, ‘light-sheet’ a campo largo) per la caratterizzazione di nanomateriali biologici e sintetici.

La seconda linea d’azione del progetto riguarda invece un avanzamento della ricerca biomedica verso la Medicina di Precisione e Personalizzata, attraverso studi interdisciplinari sulla biologia del cancro e del cervello, un cluster innovativo ad alte prestazioni per i calcoli richiesti dai moderni algoritmi di apprendimento automatico, la progettazione di nuovi farmaci.

A Bergamo tecniche e servizi della fabbrica digitale

“Smart Living in Manifacturing” è il progetto dell’Università di Bergamo. Finanziato con quasi 1,7 milioni di euro (pari al 49% del costo complessivo previsto di oltre 3,4 milioni di euro), prevede due realizzazioni: quella di linee manifatturiere in scala ridotta, con unità automatiche di ultima generazione e robot in parte anche collaborativi; e quella di un ambiente sensorizzato, dove testare e sviluppare nuove tecnologie e nuovi servizi: ad esempio dispositivi per il tracciamento dei movimenti della persona ed elaborazione dati con tecniche di data security, per prevenire l’insorgere di malattie professionali ed eventuali infortuni nel rispetto della privacy del lavoratore.

In particolare, le linee manifatturiere saranno tre: una per tecnologie additive e stampa 3D, una per il packaging e una focalizzata al controllo qualità.

“Il sostegno di Regione Lombardia all’Università di Bergamo – spiega l’Assessore regionale a Infrastrutture, Trasporti e Mobilità sostenibile Claudia Maria Terzi, coordinatrice del ‘Tavolo territoriale’ di Bergamo – è tangibile e risponde alle esigenze di un ateneo che, sotto la guida del Rettore Remo Morzenti Pellegrini, prosegue sulla strada dell’innovazione, diventando sempre più attrattivo per gli studenti non solo lombardi.

Da parte nostra non mancherà mai il supporto necessario, penso per esempio ai finanziamenti messi in campo per il recupero delle Ex caserme Montelungo-Colleoni”.