Migliora lo screening di temperature cutanee per COVID-19

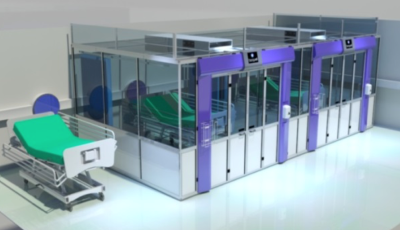

FLIR Screen-EST, disponibile per le termocamere FLIR impiegate per lo screening di temperature cutanee, offre una soluzione più rapida per le aree ad elevato transito.

FLIR Systems, Inc. (NASDAQ: FLIR) ha annunciato il software FLIR Screen-ESTTM per le termocamere FLIR T-Series, Exx-Series e A-Series.

Il software fornisce strumenti di misurazione automatica per lo screening di temperature cutanee elevate in meno di due secondi per ciascun individuo che transita da un ingresso, un punto di controllo o in altre zone a elevato transito, consentendo di rispettare le raccomandazioni per il distanziamento sociale.

“I governi e le aziende di tutto il mondo sono impegnate nello sviluppo di nuove procedure volte a tutelare la salute e la sicurezza pubblica minacciata dalla pandemia COVID-19, che comprendono l’impiego di termocamere radiometriche in programmi di screening di primo livello“, ha dichiarato Jim Cannon, Presidente e CEO di FLIR. “Oggi, abbinando il software FLIR Screen-EST con le termocamere FLIR, queste organizzazioni possono aumentare la velocità e l’accuratezza dello screening di primo livello”.

Il metodo FLIR Screen-EST

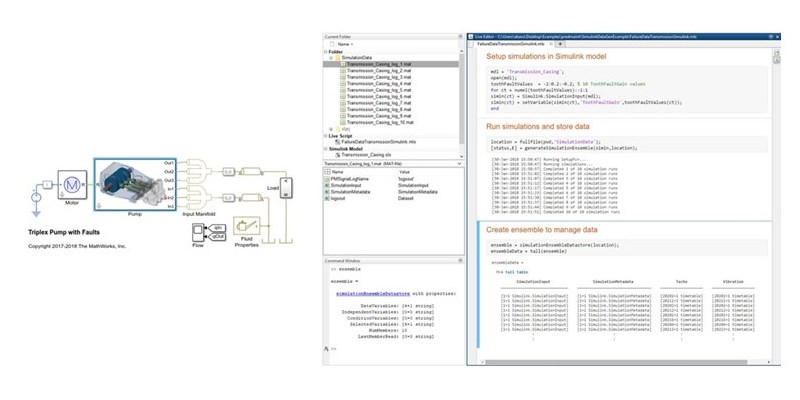

Il software FLIR Screen-EST è progettato per eseguire automaticamente una misurazione della temperatura cutanea in prossimità del dotto lacrimale di ciascuna persona, l’area superficiale più strettamente correlata alla temperatura del corpo umano. Questo software, utilizzato con le termocamere T-Series, Exx-Series o A-Series consente di eseguire lo screening di singoli individui in metà tempo rispetto alla modalità di screening incorporata nelle termocamere FLIR Systems, migliorando le prestazioni del sistema di screening.

Se il software rileva una temperatura cutanea che supera di una data soglia la media di riferimento, Screen-EST avviserà l’operatore con una allarme acustico o visivo sul monitor su cui visualizza la persona, che potrà essere indirizzata verso uno screening medico di secondo livello*.

Frutto dell’esperienza affinata in quasi due decenni nella progettazione e produzione di soluzioni per la misurazione termica per screening di temperature cutanee, Screen-EST campiona automaticamente le temperature cutanee sul luogo adibito allo screening per calcolare una media di riferimento delle temperature cutanee.

Il software provvede inoltre ad eseguire ulteriori campionamenti nel corso della giornata.

Questo metodo di screening, basato su valori di temperatura relativa, tiene conto delle normali variazioni della temperatura corporea causate da fattori biologici naturali e ambientali esterni, riducendo così il numero di letture inaccurate che potrebbero compromettere l’affidabilità dei sistemi di allarme a temperatura assoluta.

Il software FLIR Screen-EST funziona su computer portatili e desktop in ambiente Windows. La connessione delle termocamere FLIR è plug-and-play e il software si installa e disinstalla in pochi minuti, offrendo agli operatori una notevole flessibilità, che consente loro di spostare facilmente le postazioni o di scollegare rapidamente la termocamera per impiegarla diversamente, ad esempio per la manutenzione degli impianti o l’ispezione dei macchinari.

Per saperne di più, visita:

* Le termocamere FLIR sono indicate esclusivamente per lo screening di primo livello di temperature corporee. Non rilevano stati febbrili, virus o patologie mediche specifiche. Chiunque presenti una temperatura cutanea elevata deve essere sottoposto a screening secondari condotti da personale medico dotato di attrezzature medicali al fine di effettuare una diagnosi.

Informazioni su FLIR Systems, Inc.Fondata nel 1978, FLIR Systems è un’azienda leader mondiale nella tecnologia industriale, focalizzata su soluzioni di rilevamento intelligenti per applicazioni industriali, commerciali e di difesa. La visione FLIR Systems “The World’s Sixth Sense” si concretizza nella creazione di tecnologie che aiutano i professionisti a prendere decisioni più informate che possano salvare vite e preservare mezzi di sussistenza.

Per maggiori informazioni, visita:

e seguici su: